Die Stahlproduktion soll grüner werden

Die rostroten Industrietürme von Thyssen-Krupp im Duisburger Norden stehen so für die Stadt im Ruhrpott wie der größte Binnenhafen Deutschlands. Seit mehr als 100 Jahren werden hier in den riesigen Hochöfen jedes Jahr Millionen Tonnen Eisenerz und Kokskohle zu Roheisen zusammengeschmolzen. Eisenerz und Koks werden abwechselnd im Ofenschacht aufgeschichtet und unter Zugabe von Heißluft und weiterer Stoffe auf mehr als 1200 Grad Celsius erhitzt. Die Produktion von Kohlenstoffdioxid gehört dabei untrennbar zum Prozess: Das Klimagas bindet den Sauerstoff, der dem Eisenerz bei der Umwandlung zum Roheisen vor der endgültigen Weiterverarbeitung zu Stahlblöcken entzogen wird.

Spätestens im Jahr 2050 soll damit Schluss sein, Thyssen-Krupp will seine Hochöfen erlöschen lassen. Als einer der ersten Hersteller in Europa legt der Ruhrkonzern damit ein konkretes Datum für den Ausstieg aus der Kokskohle fest. „Wir unterstützen die europäischen Klimaziele und setzen dafür gleich auf zwei Zukunftstechnologien: die Umwandlung unserer Hüttengase in chemische Produkte sowie die Vermeidung von CO2 durch den Einsatz von Wasserstoff“, beschreibt Thyssen-Krupp-Stahlchef Andreas Goss die zukünftigen Herausforderungen. Das Ziel ist es, den Ausstoß des schädlichen Treibhausgases CO2 zunächst spürbar zu verringern und später womöglich vollständig zu vermeiden. Insgesamt zehn Milliarden Euro will das Unternehmen über die kommenden 30 Jahre in die Modernisierung seiner Prozesse investieren, um die Kokskohle zu ersetzen.

Bisher war Thyssen-Krupp in Sachen Klimaschutz vor allem für sein Projekt „Carbon2Chem“ bekannt, bei dem das anfallende CO2 in andere Chemikalien wie Ammoniak umgewandelt wird, die sich weiternutzen lassen. „Daneben wollen wir aber auch versuchen, CO2 gar nicht erst entstehen zu lassen“, erklärt Goss. „Deshalb haben wir nun einen Fahrplan für die Umstellung auf eine wasserstoffbasierte Stahlerzeugung aufgestellt.“

Stahlherstellung mit geringeren CO2-Emissionen

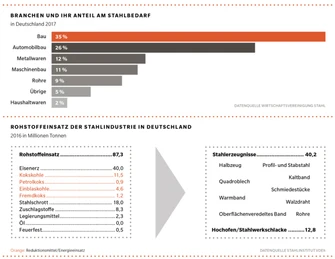

Der überwiegende Teil des europäischen Stahls wird im Hochofenverfahren hergestellt. Für die energieaufwendige Stahlerzeugung ist die CO2-Verminderung ein notwendiges Ziel, sie steuert etwa vier Prozent zur Gesamtemission der EU von 4,3 Milliarden Tonnen im Jahr bei.

Auch Thyssen-Krupp-Konkurrent Salzgitter will in den nächsten Jahren eine Anlage zur umweltschonenden Stahlproduktion errichten und setzt dabei auf ein neuartiges Verfahren mittels Wasserstoff und Strom aus erneuerbaren Energiequellen. Als Alternative zum üblichen Kohlenstoff wird bei der Reduktion von Stahl Wasserstoff eingesetzt werden. Die daraus gewonnenen Eisenpellets werden in einem zweiten Schritt in einem Elektrolichtbogenofen geschmolzen. Dabei entsteht sehr viel weniger klimaschädliches Kohlendioxid als in bisher üblichen Hochöfen. Durch das Projekt, dessen Investition Salzgitter auf 1,3 Milliarden Euro schätzt, soll der CO2-Ausstoß in einem ersten Schritt 2025 um ein Viertel gesenkt werden. Bis 2050 könnte dann eine komplette Umstellung des Hüttenwerks durch eine wasserstoffbasierte Direktreduktion mit angeschlossenem Elektrolichtbogenofen erfolgen, was zu einer CO2-Reduzierung um 95 Prozent führen würde.

Die Produzenten stehen unter Druck. Stahl ist das bei weitem wichtigste Metall, weltweit werden rund 1,7 Milliarden Tonnen hergestellt, etwa ein Zehntel davon in der EU. Der Klimaschutzplan von 2016, der Ende diesen Jahres zum Gesetz werden soll, schreibt konkrete Ziele zur Emissionsminderung vor: Die Industrie soll demnach bis 2030 etwa 50 Prozent der Emissionen im Vergleich zu 1990 einsparen. Und bis 2050 will die EU, die CO2-Emissionen auf null reduzieren (siehe Gastbeitrag Svenja Schulze).

Wasserstoff für die Stahlherstellung

Will die Stahlindustrie in Zukunft nicht viel Geld für Emissionszertifikate ausgeben, muss sie ihre CO2-Bilanz verbessern. Der Emissionshandel funktioniert im Kern nach einem einfachen Prinzip: Für jede von ihnen ausgestoßene Tonne Kohlendioxid müssen Unternehmen ein Zertifikat vorweisen. Das klimaschädliche Gas wird so zum Kostenfaktor – was die Unternehmen dazu bewegen soll, ihren CO2-Ausstoß zu senken. Im vergangenen Jahr hatte sich der Preis im Vergleich zu 2017 bereits fast verdreifacht. Deshalb arbeiten die Konzerne fieberhaft daran, den CO2-Ausstoß bei der Stahlproduktion zu reduzieren oder die Erzeugung von Kohle auf Wasserstoffbasis umzustellen.

Der weltgrößte Stahlproduzent ArcelorMittal will in seinem Werk in Hamburg dieses Jahr ein Projekt starten, bei dem Wasserstoff (H2) für die Stahlherstellung eingesetzt wird. Es soll dabei als sogenanntes Reduktionsmittel im Schmelzprozess fungieren. Während der Reduktion wird bei extrem großer Hitze das Eisenoxid im Erz von Sauerstoff befreit und damit zu metallischem Eisen reduziert. Um die notwendige Hitze zu erzeugen, wird im Elektrostahlwerk in Hamburg derzeit noch Erdgas genutzt, bei klassischen Hochöfen kommt zudem Kohle zum Einsatz. Die Alternative Wasserstoff gewinnt das Unternehmen künftig aus sogenanntem Gichtgas, das bei der Direktreduktion anfällt. Langfristig ist aber geplant, die Anlagen mit grünem Wasserstoff aus regenerativen Energiequellen zu betreiben. 65 Millionen Euro kostet das Forschungsvorhaben, das von der Universität Freiberg begleitet wird. Sollte es funktionieren, wird das Verfahren auf alle Standorte ausgeweitet.

Erhebliche Mehrkosten im internationalen Wettbewerb

Bisher hat allerdings noch kein Hersteller die „grüne Stahlproduktion“ zur industriellen Marktreife gebracht. Für die größten deutschen Hersteller würde der Einsatz von Wasserstoff einen Komplettaustausch der Anlagen bedeuten, die Investitionen sind gewaltig. Gleichzeitig müsse es gelingen, eine ökonomische Perspektive für eine Umstellung auf CO2-arme Produktionsweisen zu schaffen, denn diese seien mit erheblichen Mehrkosten im Vergleich zu den

internationalen Wettbewerbern verbunden. „Eine CO2-arme Stahlerzeugung in Deutschland und Europa ergibt nur dann Sinn, wenn auch die Verwendung des CO2-arm produzierten Stahls sichergestellt wird“, stellt Hans Jürgen Kerkhoff, Präsident der Wirtschaftsvereinigung Stahl, fest (siehe Interview).

Der Trend zur Stahlherstellung mit deutlich geringeren CO2-Emissionen, soll die Unternehmen langfristig vor steigenden Umweltkosten schützen. „Seit 1990 hat die Branche ihre Emissionen schon um mehr als 20 Prozent gesenkt“, rechnet Kerkhoff aus.Dabei sind für die stromintensive Industrie, die oft den Grundstoff für lange Wertschöpfungsketten produziert, „wettbewerbsfähige Strompreise ein entscheidender Standortfaktor“. „Energie- und klimapolitische Maßnahmen dürfen für die Industrie nicht zu Nachteilen gegenüber ausländischen Konkurrenten führen“, resümiert Kerkhoff.

Der Werkstoff ist ein ganz entscheidender Teil der Energiewende. „Hochentwickelte Stahlerzeugnisse tragen in unterschiedlichsten Branchen – vom gesamten Bereich der Erdgasgewinnung bis hin zum Leichtbau im Automobil – erheblich dazu bei, natürliche Ressourcen zu schonen“, erklärt Bernhard Kleinermann, Konzernsprecher der Salzgitter AG. „Auch die Nutzung von Windkraft wäre ohne Stahlkomponenten undenkbar. Moderne Anlagen bestehen zu mehr als 80 Prozent aus Stahl.“ Und eine Studie der Boston Consulting Group hat ergeben, dass innovative Stähle bis zu sechsmal so viel CO2 einsparen wie ihre Produktion verursacht. Hinzu kommt die Recyclingfähigkeit. Denn je häufiger der Werkstoff recycelt wird, desto kleiner wird sein ökologischer Fußabdruck.